机械加工中的强制振动是由工艺系统内外周期(即振动源)引起的振动,主要来自以下方面:机床高速旋转部件不平衡:机床高速旋转部件,如电机转子、带轮、主轴、卡盘、工件、磨床砂轮等。

为了减少机械加工中的强制振动,首先要了解强制振动的原因和减少的方法。

受迫振动产生的原因

机械加工中的强制振动是由工艺系统内外周期交替引起的振动,主要来自以下几个方面:

机床上高速旋转部件的不平衡:机床上有许多高速旋转部件,如电机转子、皮带轮、主轴、卡盘、工件、磨床砂轮等。

-

机床传动系统中的误差:机床传动系统中的齿轮,由于制造和装配误差而产生周期性的激振力。此外,皮带接缝、轴承滚动体尺寸差和液压传动中油液脉动等各种因素,均可能引起工艺系统受迫振动。

切削过程本身的不均匀性:切削过程的间歇性特性,如铣削、拉削切削带键槽的间歇表面,间歇切削导致切削力的周期性变化,从而引起振动。

-

外部振动源:相邻设备(如冲压设备、龙门刨等)的强振动通过基础传输,使工艺系统产生相同(或整倍)频率的强振动。减少受迫振动的途径

受迫振动是由于外界周期性干扰力引起的,因此为了消除受迫振动,应先找出振源,然后采取适应的措施加以控制。

-

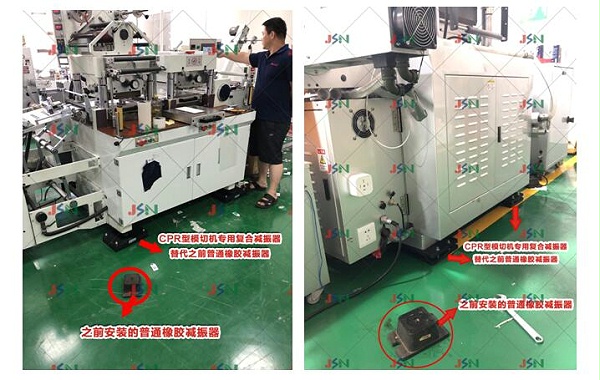

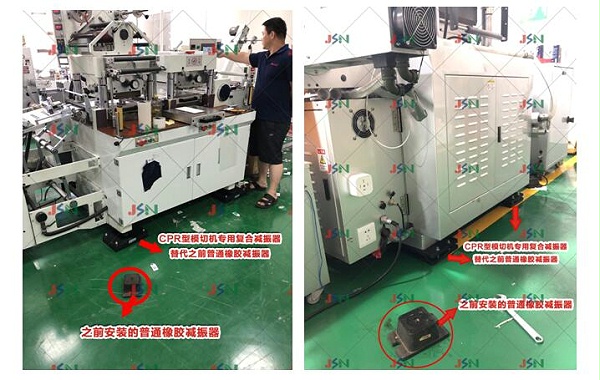

采用隔振措施:如机床电机与床体灵活连接,隔离电机本身振动,液压部分与机床分离,采用液压缓冲装置减少部件变化冲击,采用空气减震器或弹簧减震器与基础隔离,防止周围振动源通过地面和基础传递给机床。

-

避免振动频率接近系统的固有频率,以防止共振:如更换电机或改变主轴以避免共振区域,提高接触面精度,降低接触面粗糙度,消除间隙,提高接触刚度,提高系统的刚度和固有频率。

-

减少或消除振动源的振动力:必须平衡转速超过600r/min的零件,特别是高速旋转的零件由于砂粒分布不均匀,工作时表面磨损不均匀,主轴容易振动。因此,新更换的砂轮必须在修复前后进行两次平衡。提高齿轮的制造精度和装配精度,特别是提高齿轮的工作平稳性精度,从而减少因周期性的冲击而引起的振动,并可减少噪声。提高滚动轴承的制造和装配精度,以减少因滚动轴承的缺陷而引起的振动。可选择长度一致、厚度均匀的传动带。